Nhiệt độ

Gạch bê tông xi măng rỗng và khả năng thoát nước mặt đường

Hiện nay, mỗi khi mưa lớn, tần suất ngập lụt ngày càng tăng tại các đô thị ở Việt Nam, đòi hỏi phải có nghiên cứu kết cấu mặt đường có khả năng thoát nước bề mặt.

Trong các đô thị tại Việt Nam, tỷ lệ diện tích mặt đường chịu tải trọng nhẹ (phương tiện lưu thông ≤ 2,5 tấn) như mặt hè, mặt đường trong nhóm nhà ở, đường dạo, sân, bãi chiếm một tỷ lệ đáng kể (khoảng 15%) so với tổng diện tích đô thị [1]. Các loại bề mặt phủ này đang sử dụng phổ biến các loại vật liệu không thấm nước.

Trước tình hình đó, vấn đề nghiên cứu kết cấu mặt đường (chịu tải trọng nhẹ) có độ rỗng cao, có khả năng thoát nước bề mặt để giảm ngập lụt, ô nhiễm môi trường và tăng mực nước ngầm cho đô thị là điều rất cần thiết.

Hiện nay, ở Việt Nam đã có một số đề tài nghiên cứu về vấn đề này nhưng chỉ chủ yếu nghiên cứu về độ thấm của lớp lát bề mặt, chưa có nghiên cứu về khả năng thoát nước của toàn bộ kết cấu mặt đường, đặc biệt là kết cấu có lớp lát bề mặt làm từ gạch bê tông xi măng rỗng tự chèn.

Vì vậy, bài báo này trình bày nghiên cứu thử nghiệm khả năng thoát nước bề mặt của toàn bộ kết cấu mặt đường chịu tải trọng nhẹ làm từ gạch bê tông xi măng rỗng tự chèn.

2. Mô hình thiết kế kết cấu mặt đường làm từ gạch bê tông xi măng rỗng tự chèn

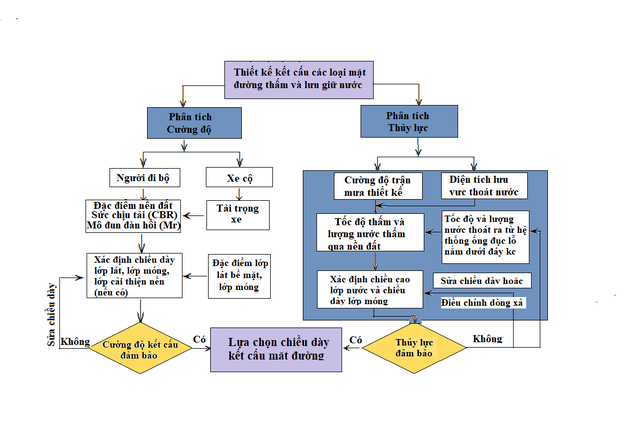

Kết cấu mặt đường làm từ gạch bê tông xi măng rỗng tự chèn là một trong những loại kết cấu mặt đường có khả năng tăng cường thấm và lưu giữ nước bề mặt. Vấn đề quan trọng khi thiết kế kết cấu các loại mặt đường này là phải thực hiện đánh giá sơ bộ những nội dung cơ bản bao gồm: đánh giá điều kiện địa chất; các chỉ tiêu cơ lý của đất và đánh giá cường độ mưa của khu vực.

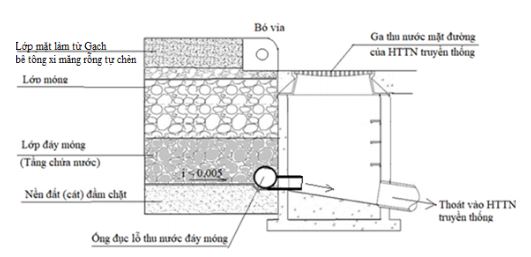

Ngoài ra, còn đánh giá địa hình, nguồn xả nước, hệ thống thoát nước hiện có, điều kiện sử dụng đất hiện tại và tương lai,v.v. Quá trình thiết kế kết cấu các loại mặt đường đô thị có khả năng tăng cường thấm và lưu giữ nước là vừa phải đảm bảo cường độ chịu lực vừa phải đảm bảo thủy lực. Mô hình thiết kế được thể hiện ở Hình 1.

Hình 1. Mô hình thiết kế kết cấu các loại mặt đường thấm và lưu giữ nước

Trình tự mô hình thiết kế kết cấu các loại mặt đường thấm và lưu giữ nước trong đó có kết cấu mặt đường làm từ gạch bê tông xi măng rỗng tự chèn bao gồm các bước sau đây :

Bước 1: Thiết kế sơ bộ kết cấu mặt đường (đối với kết cấu mặt đường làm từ gạch bê tông xi măng rỗng tự chèn có thể tham khảo Hình 2).

Bước 2: Tính toán kết cấu mặt đường đảm bảo các yếu tố về cường độ chịu lực.

Bước 3: Tính toán kết cấu mặt đường đảm bảo các yếu tố về thủy lực.

Bước 4: Lựa chọn chiều dày kết cấu mặt đường cho hợp lý.

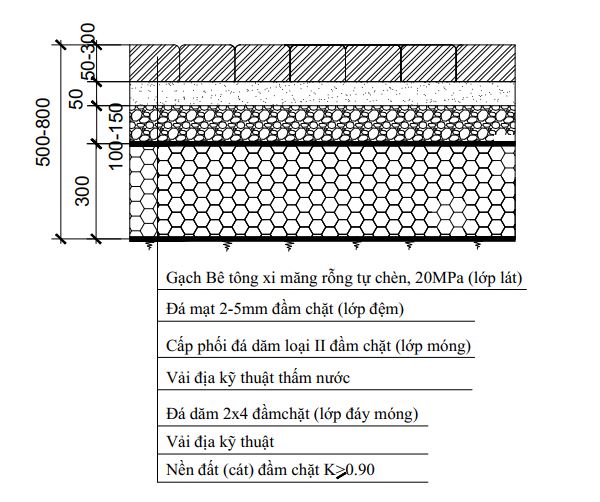

Đối với bước 1, dựa vào các loại kết cấu mặt đường chịu tải trọng nhẹ đang được sử dụng phổ biến trong các đô thị tại Việt Nam, nghiên cứu này đề xuất kết cấu mặt đường điển hình làm từ gạch bê tông xi măng rỗng tự chèn (Hình 2) bao gồm các lớp như sau :

a/ Lớp gạch làm từ bê tông xi măng rỗng tự chèn

- Cường độ chịu nén tối thiểu đạt 20Mpa [3,4,5,6].

- Độ rỗng tối thiểu: 15÷20% [3,4,5,6].

- Độ thấm tối thiểu: 50÷100 lần so với cường độ mưa của khu vực thiết kế [6].

- Độ mài mòn: không lớn hơn 0.5g/cm2 [16].

b/ Lớp đệm

- Không sử dụng loại vật liệu hạt mịn hoặc lẫn hạt mịn. Kích thước hạt vật liệu thường là 2÷5mm [7,8,9].

c/ Lớp móng

- Lớp móng phải có khả năng chống xói, có độ cứng thích hợp, nên lựa chọn loại vật liệu là cấp phối đá dăm có CBR > 100%. Đối với đường có cấp quy mô giao thông nhẹ, lớp móng thường được sử dụng là cấp phối đá dăm có chiều dày 80÷200mm [2,5].

Hình 2. Cấu tạo kết cấu điển hình mặt đường làm từ gạch bê tông xi măng rỗng tự chèn

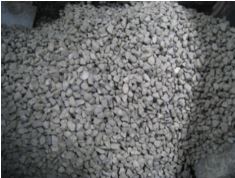

d/ Lớp đáy móng

Sử dụng đá dăm có góc cạnh. Cốt liệu đá dăm phải có kích thước đồng đều, không lẫn hạt mịn. Do lớp đáy móng có nhiệm vụ để lưu giữ nước nên lớp vật liệu này có độ rỗng 30÷40%, độ dẫn thủy lực thường đạt 10÷500mm/s [5].

e/ Lớp vải địa kỹ thuật

Vải địa kỹ thuật phải tuân thủ theo TCVN8871:2011.

f/ Nền đất

Lớp nền thường được đầm chặt với mật độ Proctor 90%÷95%. Đối với những khu vực là nền cát thì lượng nước thấm qua nền cát là đáng kể ngay cả sau khi đầm chặt. Khi đó, tốc độ thấm của nền đường cần được kiểm tra để tính toán độ dày dự kiến của lớp đáy móng và chiều dày tấm bê tông rỗng đáp ứng mục đích lưu giữ lượng nước cần thiết và chịu được tải trọng yêu cầu [5]. Đối với những khu vực nền đất yếu, lớp móng hoặc lớp đáy móng có thể được tăng chiều dày để tăng cường độ chịu lực cho kết cấu mặt đường. Khả năng thấm của đất nền được phân loại như sau [7]:

- Đất nền có độ thấm cao khi hệ số thấm có giá trị K=10-6÷10-3 m/s.

- Đất nền có độ thấm trung bình khi hệ số thấm có giá trị K=10-8÷10-6m/s.

- Đất nền có độ thấm thấp khi hệ số thấm có giá trị K=10-10÷10-8m/s.

Khi thiết kế, khả năng lưu giữ nước trong lớp đáy móng kết cấu mặt đường không chỉ phụ thuộc vào độ rỗng và độ dẫn thủy lực của lớp vật liệu mà còn phụ thuộc vào phương pháp xả nước ra khỏi đáy móng và khả năng thấm của đất nền.

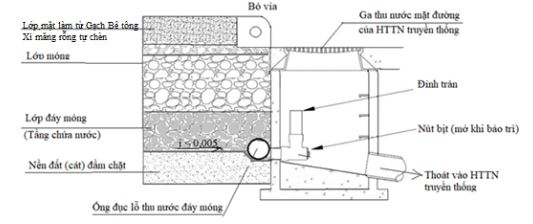

Đối với những khu vực đất nền không có khả năng thấm nước hoặc hệ số thấm của đất nền thấp, xả nước ra khỏi đáy móng được thực hiện theo hai phương pháp: xả nước theo phương pháp đỉnh tràn và xả nước theo phương pháp xả đáy (Hình 3; Hình 4).

Hình 3. Cấu tạo lớp đáy móng chứa nước với phương pháp xả nước bằng đỉnh tràn

Hình 4. Cấu tạo lớp đáy móng chứa nước với phương pháp xả đáy

3. Thử nghiệm khả năng thoát nước của kết cấu mặt đường làm từ gạch bê tông xi măng rỗng tự chèn

3.1 Qui trình sản xuất gạch tự chèn làm từ bê tông xi măng rỗng

3.1.1 Chế tạo bê tông xi măng rỗng

Thành phần cấp phối của bê tông xi măng rỗng được thiết kế dựa trên nguyên lý thể tích đặc tuyệt đối và theo các chỉ dẫn trong báo cáo ACI522R10 của Viện bê tông Hoa Kỳ [9], thành phần cấp phối được trình bày trong Bảng 1.

Bảng 1. Thành phần cấp phối bê tông xi măng rỗng (kg/m3)

Xi măng (XM) | Nước (N) | Đá dăm (Đ) | Phụ gia siêu dẻo PGSD (%XM) |

341 | 102 | 1625 | 1,0 |

Nghiên cứu này đã sử dụng vật liệu chế tạo bê tông xi măng rỗng là xi măng loại PCB40 Vissai để làm chất kết dính đồng thời phù hợp với tiêu chuẩn TCVN6260: 2009 và ASTM C595. Cốt liệu sử dụng là đá dăm kích thước 5x10mm có Dmax=12,5 mm, nguồn gốc từ mỏ đá Hòa Bình. Nước dùng để chế tạo bê tông là nước sinh hoạt từ nhà máy nước sông Đà, thỏa mãn các yêu cầu kỹ thuật theo TCVN 4056:2012 đối với nước trộn vữa và bê tông. Phụ gia sử dụng loại phụ gia siêu dẻo Sikament NN phù hợp tiêu chuẩn ASTM C494 loại F (phụ gia siêu dẻo giảm nước và nhanh ninh kết cao cấp).

3.1.2 Chế tạo gạch tự chèn làm từ bê tông xi măng rỗng

Quy trình sản xuất gạch tự chèn từ bê tông xi măng rỗng cũng tương tự như quy trình sản xuất gạch không nung, bao gồm các công đoạn: trộn, vận chuyển, ép định hình, dưỡng hộ và đóng gói. Trong đó, quá trình cấp phối vật liệu được pha trộn theo tỷ lệ đã được tính sẵn qua hệ thống tự động hóa. Hỗn hợp nguyên liệu được đưa vào máy trộn. Nguyên liệu được trộn đều theo thời gian quy định, máy sẽ tự động phun phụ gia và nước, để máy trộn đều hỗn hợp nguyên liệu với phụ gia.

Quá trình trộn bê tông được thực hiện bằng máy trộn bê tông cưỡng bức hai trục nằm ngang (Hình 5a). Đầu tiên trộn đá, một phần nước và phụ gia (10%) và một phần xi măng (10%) trong khoảng hai phút nhằm tạo một lớp bao phủ mỏng đồng đều cho các hạt cốt liệu đá (Hình 5b). Sau đó, đổ toàn bộ các thành phần còn lại và trộn trong thời gian hai phút. Dừng máy, trộn bằng tay và kiểm tra độ đồng đều, tính công tác của hỗn hợp bê tông. Cho máy trộn thêm hai phút nữa trước khi đổ bê tông vào khuôn (Hình 5c).

a) b) c)

Hình 5. Quá trình trộn hỗn hợp bê tông rỗng

Hỗn hợp bê tông được cho vào khuôn, sau đó được rung ép với áp lực xác định để tạo hình viên gạch. Gạch lát được thử nghiệm tại hiện trường là mẫu gạch hình chữ nhật có kích thước 1 viên BxLxH= 150x300x50mm (Hình 6).

Hình 6. Gạch tự chèn làm từ bê tông xi măng rỗng

Sau khi đạt được các chỉ tiêu cơ lý, gạch bê tông xi măng rỗng được đóng vào Pallets và vận chuyển đến công trường.

3.1.3 Thí nghiệm các chỉ tiêu cơ lý của gạch tự chèn làm từ bê tông xi măng rỗng

Kết quả thí nghiệm tính chất cơ lý của 03 mẫu thí nghiệm được trình bày trong Bảng 2.

STT | Tên chỉ tiêu | Đơn vị | Phương pháp thử | Kết quả |

1 | Kích thước hình học | mm | - | Đạt |

2 | Khối lượng thể tích | Kg/m3 | TCVN 6355:2009 | 2050 |

3 | Độ rỗng | % | ASTM C138/ ASTM C1688 | 17.7÷19.5 |

4 | Độ mài mòn | g/cm2 | TCVN 6065 : 1995 | 0,35 |

5 | Hệ số thấm | mm/s | ASTM C1701/ISO 17785-1:2016 | 3.85÷4.95 |

Bảng 2. Kết quả thí nghiệm tính chất cơ lý của các mẫu gạch

Cường độ chịu nén của các mẫu gạch được xác định theo TCVN 6476-1999, được trình bày trong Bảng 3.

STT | Ký hiệu mẫu | Kích thước mẫu (mm) | Tải trọng phá hoại (N) | Cường độ chịu nén (MPa) |

1 | M1 | 150x300x50 | 184367 | 25,6 |

2 | M2 | 150x300x50 | 171462 | 23,8 |

3 | M3 | 150x300x50 | 197273 | 27,4 |

Trung bình | 25,6 | |||

Bảng 3. Kết quả thí nghiệm cường độ chịu nén của các mẫu gạch

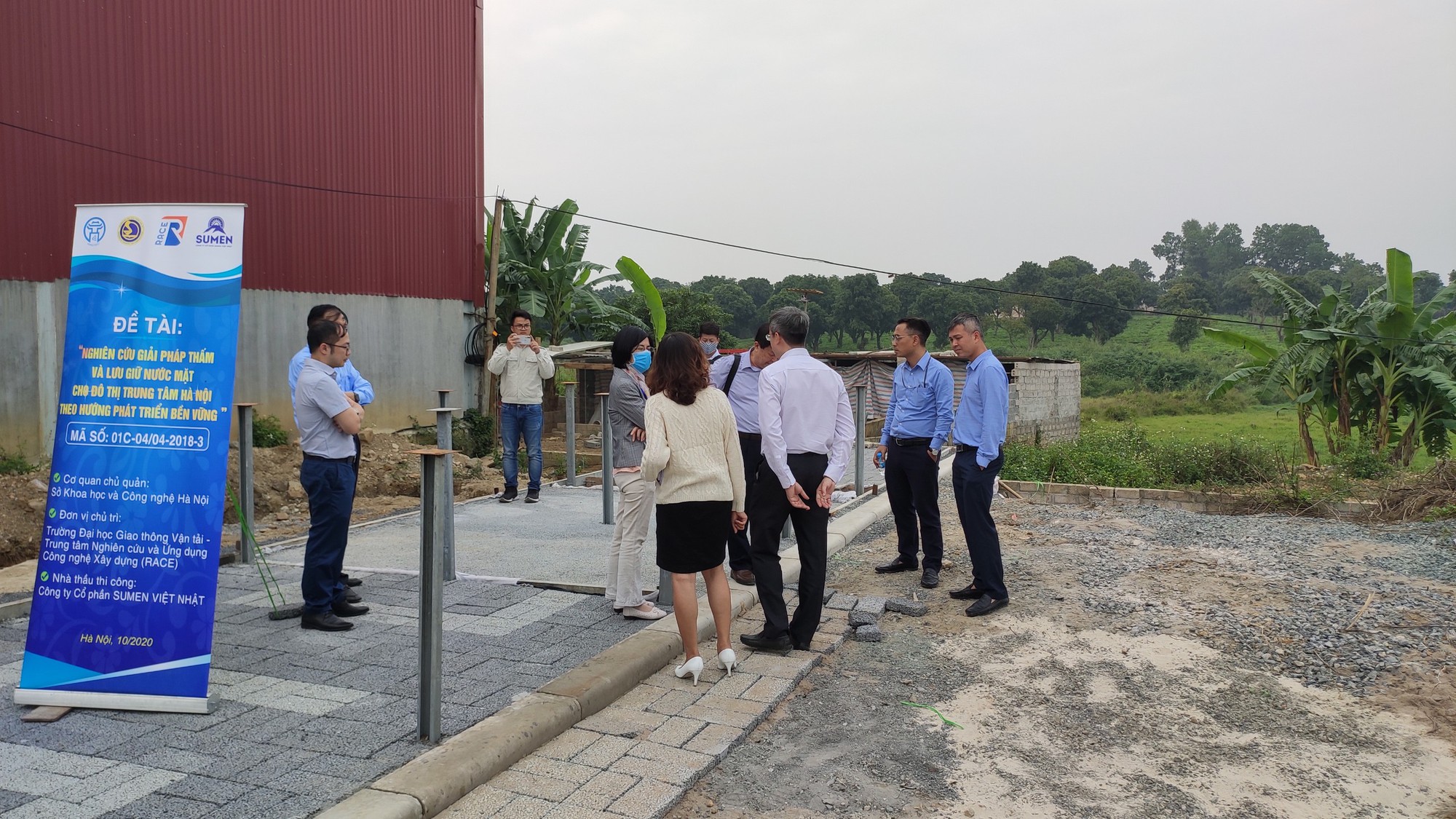

3.2 Thi công kết cấu mặt đường thử nghiệm làm từ gạch bê tông xi măng rỗng tự chèn

Tiến hành thi công kết cấu mặt đường vào 3 ô thử nghiệm. Mỗi ô thử nghiệm có kích thước 3mx4m. Trong đó, một ô thử nghiệm có kết cấu nền đường không cho phép thấm nước xuống nền đất, một ô thử nghiệm có kết cấu nền đường cho phép thấm nước qua đất nền (hệ số thấm của đất nền đo được tại vị trí thử nghiệm K = 1,05.10-3 cm/s) và ô thử nghiệm còn lại là loại kết cấu mặt đường bê tông xi măng truyền thống (bê tông xi măng thường) để so sánh và đánh giá hiệu quả thoát nước của loại kết cấu mặt đường làm từ gạch bê tông xi măng rỗng tự chèn.

Trong quá trình thử nghiệm, sử dụng mô hình mưa nhân tạo có cường độ mưa I=70mm/h (Hình 7). Ngoài ra, để đánh giá khả năng thoát nước của các loại kết cấu, sử dụng máng tràn đo lưu lượng loại đập tràn hình tam giác có độ chính xác 1% (Hình 8e).

Hình 7. Ô thử nghiệm các loại kết cấu mặt đường và mô hình mưa nhân tạo

Kết cấu mặt đường thử nghiệm làm từ gạch bê tông xi măng rỗng tự chèn có cấu tạo như Hình 2 đã đề xuất, bao gồm các lớp sau:

- Lớp lát bề mặt làm từ gạch bêtông xi măng rỗng tự chèn dày 50mm.

- Lớp đệm là đá mạt 2÷5mm được đầm chặt dày 50mm.

- Lớp móng làm từ cấp phối đá dăm loại 2 dày 100mm, hệ số đầm chặt K=0,90.

- Vải địa kỹ thuật thấm nước.

- Lớp đáy móng (lớp lưu giữ nước) là đá dăm 2x4 đầm chặt dày 300mm. Dưới đáy lớp vật liệu này, bố trí ống nhựa được đục lỗ để thoát nước.

- Vải địa kỹ thuật: Đối với kết cấu mặt đường không cho phép thấm nước xuống nền đất, sử dụng loại vải địa kỹ thuật ngăn nước; Đối với kết cấu mặt đường cho phép thấm nước xuống đất nền, sử dụng loại vải địa kỹ thuật thấm nước.

- Nền cát đen đầm chặt dày 1000mm, hệ số đầm chặt K = 0,90.

Trình tự thi công các kết cấu thử nghiệm như sau:

- Định vị các ô đất thử nghiệm.

- Đào rãnh thoát nước để dẫn nước thoát từ khu đất thử nghiệm về hệ thống thoát nước hiện có của khu vực.

- Thi công lớp cát nền. Sử dụng vật liệu cát đen có Dmax = 0,3mm để san lấp mặt bằng. Cát đen được rải thành nhiều lớp, chiều dày mỗi lớp trung bình 15cm và được đầm chặt bằng máy đầm bàn Honda PC60. Máy đầm có kích thước mặt đầm 530x330mm; lực ly tâm 1030 kgf; vận tốc di chuyển 20-25m/phút; trọng lượng 60kg. Mỗi lớp cát được đầm chặt 10 lượt và thường xuyên được tưới nước trước khi đầm. Sau đó, để sau 3 ngày và theo dõi, đo đạc nếu lớp cát nền đạt chiều dày thiết kế yêu cầu thì mới được tiến hành các công việc tiếp theo.

- Rải vải địa kỹ thuật loại cường lực 28kN/m (Hình 7).

- Thi công lớp đáy móng (lớp chứa nước): dải một rải lớp đá dăm 2x4 đầm chặt dày 5cm, rộng 10cm để đệm ống thoát nước đục lỗ. Sau đó, đặt ống đục lỗ PVC DN25, PN16; ống đục lỗ được bố trí 14 lỗ/1m dài đường ống, đường kính 1 lỗ là 5mm. Ống thoát nước đục lỗ đặt dốc về phía điểm xả nước là 0,003 (Hình 8a). Tiến hành rải đá dăm và đầm chặt. Rải đá dăm thành nhiều lớp, mỗi lớp dày 10cm và đầm chặt 10 lượt bằng máy đầm bàn. Lớp đá dăm có độ dốc ngang về phía ống thu nước đục lỗ là 0,0005 và độ dốc dọc là 0,0005. Thường xuyên được tưới nước trước khi đầm.

- Khi lớp đá dăm đầm chặt đạt chiều dày thiết kế, tiến hành rải lớp vải địa kỹ thuật thấm nước.

- Thi công lớp móng: tiến hành rải cấp phối đá dăm loại 2 trên lớp vải địa kỹ thuật thấm nước. Lớp cấp phối đá dăm này dày 10cm và được đầm chặt 10 lượt bằng máy đầm bàn. Thường xuyên được tưới nước trước khi đầm.

- Tiến hành rải lớp vật liệu đệm bằng đá mạt 2÷5mm và cán phẳng lớp đệm. Đầm 6 lượt bằng máy đầm (Hình 8b). Sau đó, xếp gạch lát và dùng búa cao su gõ nhẹ (Hình 8c).

- Cắt những phần gạch thừa và làm sạch bề mặt lát. Xảm chèn khe nối bằng cách lấp đầy cốt liệu đá mạt 2-5mm và đầm lèn bằng máy đầm bàn. Kiểm tra khe nối, cao độ bề mặt, những viên gạch bị vỡ do đầm lèn để điều chỉnh và thay thế cho phù hợp.

- Hình 8d thể hiện các loại kết cấu mặt đường lát gạch bê tông xi măng rỗng tự chèn sau khi đã hoàn thiện.

- Hình 8e và 8f thể hiện quá trình đo lưu lượng thoát ra từ các loại kết cấu mặt đường thử nghiệm.

Hình 8. Thi công các loại kết cấu mặt đường thử nghiệm

3.3 Đánh giá khả năng thoát nước của kết cấu mặt đường làm từ gạch bê tông xi măng rỗng tự chèn

a/ Kết cấu mặt đường làm từ gạch bê tông xi măng rỗng tự chèn không cho phép thấm nước vào nền đất

Sử dụng máng tràn đo lưu lượng (Hình 8e) để đo lưu lượng dòng xả ra từ kết cấu mặt đường gạch bê tông xi măng rỗng tự chèn không cho phép thấm nước vào nền đất. Kết quả đo được thể hiện ở Bảng 4 và Bảng 5.

Bảng 4. Lưu lượng dòng xả ra của kết cấu mặt đường không cho phép thấm nước vào nền đất (theo phương pháp xả đỉnh tràn)

Thời gian T(h) | ΔT(h) | Lưu lượng xả Q (m3/h) |

10h30’ | 0 | 0 |

11h30’ | 1,00 | 0,55 |

11h45’ | 0,25 | 0,702 |

11h55’ | 0,17 | 0,87 |

12h30’ | 0,58 | 0,87 |

Từ kết quả Bảng 4 cho thấy lưu lượng dòng xả ra trung bình trong 2h mưa là 0,69(m3/h).

Bảng 5. Lưu lượng dòng xả ra của kết cấu mặt đường không cho phép thấm nước vào nền đất (theo phương pháp xả đáy)

Thời gian T(h) | ΔT(h) | Lưu lượng xả Q (m3/h) |

9h05’ | 0 | 0 |

9h24’ | 0,317 | 0,55 |

9h25’ | 0,017 | 0,702 |

9h27’ | 0,033 | 0,87 |

11h05’ | 1,633 | 0,87 |

Từ kết quả Bảng 5 cho thấy lưu lượng dòng xả ra trung bình trong 2h mưa là 0,81 (m3/h).

b/ Kết cấu mặt đường làm từ gạch bê tông xi măng rỗng tự chèn cho phép thấm nước vào nền đất

Trong trường hợp này, toàn bộ kết cấu mặt đường được thi công trên nền đất có hệ số thấm đo được ở ngoài hiện trường là K = 1,05.10-3 cm/s. Bảng 6 và Bảng 7 là kết quả đo lưu lượng dòng xả ra từ kết cấu mặt đường cho phép thấm nước vào nền đất.

Bảng 6. Lưu lượng dòng xả ra của kết cấu mặt đường cho phép thấm nước vào nền đất (theo phương pháp xả đỉnh tràn)

Thời gian T(h) | ΔT(h) | Lưu lượng xả Q (m3/h) |

15h03’ | 0 | 0 |

16h20’ | 1,28 | 0,55 |

16h40’ | 0,33 | 0,702 |

17h03’ | 0,383 | 0,87 |

Từ kết quả Bảng 6 cho thấy lưu lượng dòng xả ra trung bình trong 2h mưa là 0,63(m3/h).

Bảng 7. Lưu lượng dòng xả ra của kết cấu mặt đường cho phép thấm nước vào nền đất (theo phương pháp xả đáy)

Thời gian T(h) | ΔT(h) | Lưu lượng xả Q (m3/h) |

11h50’ | 0 | 0 |

12h24’ | 0,567 | 0,55 |

12h34’ | 0,167 | 0,702 |

12h58’ | 0.40 | 0,87 |

13h50’ | 0.867 | 0,87 |

Từ kết quả Bảng 7 cho thấy lưu lượng dòng xả ra trung bình trong 2h mưa là 0,76 (m3/h).

c/ Kết cấu mặt đường làm từ bê tông xi măng thường

Để đánh giá hiệu quả thoát nước của loại kết cấu mặt đường làm từ gạch bê tông xi măng rỗng tự chèn, cần tiến hành đo lưu lượng thoát ra từ kết cấu mặt đường làm từ bê tông xi măng thường (bê tông xi măng truyền thống). Kết quả đo lưu lượng được thể hiện ở Bảng 8.

Bảng 8. Lưu lượng dòng xả ra của kết cấu mặt đường bê tông xi măng thường

Thời gian T(h) | ΔT(h) | Lưu lượng xả Q (m3/h) |

10h08’ | 0 | 0 |

10h13’ | 0,083 | 0,55 |

10h14’ | 0,017 | 0,702 |

10h14’20’’ | 0,006 | 0,87 |

12h08’ | 1,90 | 0,87 |

Từ kết quả Bảng 8 cho thấy lưu lượng dòng xả ra trung bình trong 2h mưa là 0,86 (m3/h).

Dựa vào các kết quả đo lưu lượng như đã trình bày ở trên, có thể thấy lưu lượng dòng xả ra từ kết cấu mặt đường làm từ gạch bê tông xi măng rỗng tự chèn nhỏ hơn dòng xả ra từ kết cấu mặt đường bê tông xi măng truyền thống là 0,73÷0,94 lần trong cùng một thời gian mưa. Kết quả này cho thấy lưu lượng dòng xả ra của kết cấu mặt đường làm từ gạch bê tông xi măng rỗng tự chèn giảm được 6÷27% so với kết cấu mặt đường bê tông xi măng truyền thống, trong đó giá trị thấp là trường hợp thử nghiệm tại vị trí đất nền không có khả năng thấm nước và lớp đáy móng (lớp lưu giữ nước) của kết cấu mặt đường được xả nước theo phương pháp xả đáy.

4. Kết luận

Trong các đô thị tại Việt Nam, tỷ lệ diện tích mặt đường chịu tải trọng nhẹ (phương tiện lưu thông ≤ 2,5 tấn) chiếm một tỷ lệ đáng kể so với tổng diện tích đô thị. Vì vậy, việc nghiên cứu kết cấu mặt đường chịu tải trọng nhẹ làm từ gạch bê tông xi măng rỗng tự chèn có khả năng thoát nước mặt bền vững là điều rất cần thiết.

Nghiên cứu này đã trình bày quá trình thử nghiệm khả năng thoát nước bề mặt của loại kết cấu mặt đường làm từ gạch bê tông xi măng rỗng tự chèn. Kết quả cho thấy lưu lượng dòng xả ra từ kết cấu này giảm 6÷27% so với lưu lượng dòng xả ra từ kết cấu mặt đường bê tông xi măng truyền thống trong cùng một thời gian mưa.

Đồng thời, kết quả cũng cho thấy đối với đất nền không có khả năng thấm nước và lớp đáy móng xả nước theo phương pháp xả đáy, lưu lượng dòng xả của kết cấu mặt đường làm từ gạch bê tông xi măng rỗng giảm không đáng kể so với dòng xả của kết cấu mặt đường truyền thống.

Nghiên cứu này đã đề xuất kết cấu điển hình và phương pháp thi công cho kết cấu mặt đường chịu tải trọng nhẹ làm từ gạch bê tông xi măng rỗng tự chèn. Tuy nhiên, để có thể ứng dụng kết quả nghiên cứu một cách đại trà thì cần có những ban hành quy trình, tiêu chuẩn về vật liệu bê tông xi măng có độ rỗng cao và gạch bê tông xi măng rỗng tự chèn.

Nghiên cứu giảm thiểu ăn mòn sinh học trong hệ thống thoát nước đô thị bằng bê tông hỗ trợ chất dẫn điện

Ứng dụng mô hình hóa trong thiết kế và vận hành, quản lý nhà máy xử lý nước thải

Những lợi thế độc bản kiến tạo siêu đô thị biển Vinhomes Green Paradise

Đọc thêm

Nghiên cứu giảm thiểu ăn mòn sinh học trong hệ thống thoát nước đô thị bằng bê tông hỗ trợ chất dẫn điện

Nghiên cứu đề xuất lớp lót bê tông có bổ sung vật liệu dẫn điện (magnetite, acetylene black) nhằm thúc đẩy vi khuẩn sinh điện và oxy hóa sinh học H₂S. Thí nghiệm quy mô phòng được thực hiện với các cấu hình lớp lót khác nhau.

Ứng dụng mô hình hóa trong thiết kế và vận hành, quản lý nhà máy xử lý nước thải

Bài báo này giới thiệu khái niệm, vai trò, khả năng ứng dụng, một số phần mềm mô phỏng của mô hình hóa (MHH) và quy trình (05) bước cơ bản để triển khai một dự án MHH cho nhà máy xử lý nước thải.

Biến bùn thải thành nguồn năng lượng mới

Biến bùn thải thành nguồn năng lượng mới đang trở thành một trong những giải pháp tiên tiến, vừa giải quyết vấn đề môi trường, vừa tái tạo năng lượng phục vụ cho nhu cầu ngày càng tăng của xã hội, góp phần thúc đẩy kinh tế tuần hoàn và phát triển bền vững.

Đánh giá khả năng dễ bị tổn thương tài nguyên nước lưu vực sông Ba*

Nghiên cứu đánh giá chỉ số dễ bị tổn thương tài nguyên nước (VI) trên lưu vực sông Ba nhằm đề xuất các giải pháp đảm bảo an ninh nguồn nước, đặc biệt là nước sinh hoạt trong bối cảnh biến đổi khí hậu (BĐKH).

Trường Đại học Xây dựng Hà Nội tổ chức Lễ trao bằng tốt nghiệp lớp K60 Cấp Thoát nước Bình Dương

Sáng 03/01/2026, Trường Đại học Xây dựng Hà Nội (HUCE) tổ chức Lễ trao bằng tốt nghiệp cho sinh viên lớp K60NCBD bậc Kỹ sư ngành Kỹ thuật Cấp thoát nước. Sự kiện không chỉ đánh dấu cột mốc trưởng thành của các tân kỹ sư, mà còn khẳng định hiệu quả mô hình hợp tác đào tạo giữa cơ sở giáo dục và doanh nghiệp ngành Nước.

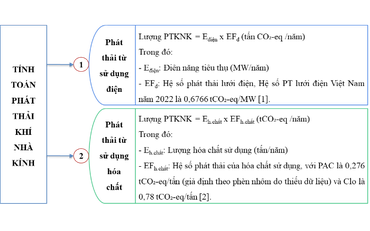

Phát thải khí nhà kính trong hệ thống cấp nước Đồng bằng Sông Cửu Long

Để xác định nguồn phát thải khí nhà kính từ hệ thống cấp nước, nghiên cứu thu thập, tổng hợp, phân tích dữ liệu của các đơn vị cấp nước vùng Đồng bằng sông Cửu Long sau đó tính toán lượng phát thải khí nhà kính và phân tích tiềm năng ứng dụng điện mặt trời cho một trường hợp cụ thể.

Công nghệ Cấp nước mới và ứng dụng ở Việt Nam

Bài báo trình bày các kết quả nghiên cứu của chính tác giả, rà soát các công nghệ Cấp thoát nước mới đã được áp dụng thực tiễn ở Việt Nam và trên thế giới, cũng như tổng hợp các công bố quốc tế và trong nước trong thời gian 10 năm vừa qua.

“Công nghệ AI trong ngành Nước" - Từ quản trị phản ứng sang quản trị chủ động

Trong khuôn khổ Hội nghị thường niên Chi hội Cấp Thoát nước miền Nam 2025, diễn ra tại Vũng Tàu, hội thảo chuyên đề “công nghệ AI trong ngành nước - quản trị, giám sát, điều khiển” đã được tổ chức với sự tham dự của các chuyên gia, nhà khoa học, lãnh đạo, kỹ sư, nhân viên trực tiếp vận hành tại đơn vị .

AquaTech và bài toán kiểm soát chất lượng nước trong nuôi tôm ĐBSCL

Đoạt Giải Nhất Lobal Youth Summit 2025, mô hình AquaTech không chỉ là thành tích nổi bật của sinh viên Trường Đại học Trà Vinh mà còn mở ra một hướng tiếp cận mới cho nuôi tôm bền vững. Giá trị cốt lõi của giải pháp nằm ở kiểm soát chất lượng nước bằng công nghệ tuần hoàn và dữ liệu.